Das Recycling von Schiffsbatterien ist eine, vielleicht die kommende Aufgabe der maritimen Industrie. Was vor rund zehn Jahren mit extrem kleinen Stückzahlen in der Elektrifizierung der Schifffahrt begonnen hat, führt zu einem exponentiellen Wachstum an Recycling-Bedarf in etwa sieben bis zehn Jahren. „Bislang haben noch nicht viele Schiffsbatterien ihr Lebensende erreicht“, sagt Dr. Klaus Brandt, batterietechnologischer Berater der EAS Batteries GmbH. „Ein separater und geschlossener Wertstoffkreislauf ist für so eine kleine Anwendung daher noch nicht sinnvoll.“ Doch es gibt Ansätze, die sich – sowohl wirtschaftlich als auch ökologisch – bereits in der Konzeptionsphase von Schiffbatterien lohnen, zum Beispiel das Prinzip 3R. Die drei R stehen für „Reduce“, „Reuse“ und „Recycle“. Diese Leitgedanken der Wiederverwertbarkeit haben auch die Entwicklung des sicheren, modularen Batteriesystems für die maritime Industrie EASy Marine® beeinflusst.

Reduce: intelligenter Materialeinsatz und lange Lebensdauer

Wer weniger produziert, muss weniger entsorgen. Dieses Grundprinzip des Rs Reduce steht somit für die effiziente Nutzung von Ressourcen. „Das ist der Trick“, sagt Dr. Klaus Brandt. „Ausschlaggebend ist ein möglichst intelligenter Einsatz von Materialien.“ Im Falle einer Schiffsbatterie bedeutet dies, so wenig Material pro Leistungseinheit wie möglich zu verbrauchen. „Das hat die EAS mit EASy Marine geschafft“, sagt Dr. Klaus Brandt. „Das System erbringt pro Kilogramm Batterie die höchste elektrische Leistung der Systeme im Marinemarkt.“

Auch die Lebensdauer ist unter dem Aspekt Reduce entscheidend – insbesondere aufgrund der intensiven Nutzung einer Schiffsbatterie, zum Beispiel für eine Fähre, von etwa 18 Stunden pro Tag an 365 Tagen im Jahr. Da erweist sich die Investition in ein langlebiges Batteriesystem als sinnvoll. Und je länger es funktioniert, umso seltener stellt sich die Recycling-Frage. „Genau dieses Ziel erreicht eine Batterie mit LFP als Kathodenmaterial. EASy Marine hat somit schon aufgrund seiner Zellchemie eine sehr lange Lebensdauer“, sagt Dr. Klaus Brandt. „Die Zellen sind auf 5000 volle Lade- und Entladezyklen ausgelegt. Das entspricht einer Nutzungsdauer von etwa zehn Jahren im dauerhaften Einsatz.“

Reuse: leichte Instandhaltung und kontinuierliche Wiederverwendung

Der Effizienzanspruch des zweiten Rs geht über den Grundgedanken des reduzierten Materialeinsatzes hinaus: Ziel des Reuse ist es, bereits produzierte Einheiten, oder auch Teileinheiten, so oft und so lange wie möglich wiederzuverwenden. Das modulare Batteriesystem EASy Marine® unterstützt diesen Ansatz durch eine leichte Lösung für den Austausch seiner an sich schon langlebigen LFP-Zellen.

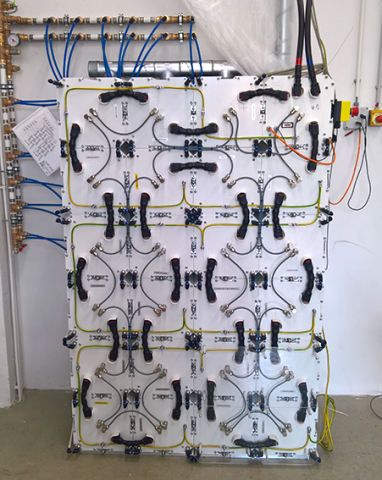

„Zellen altern unterschiedlich. Keine ist perfekt“, sagt Dr. Klaus Brandt. „Doch man kann eine faule Zelle innerhalb eines EASy-Marine-Moduls sehr schnell und komfortabel auswechseln.“ Ein EASy-Marine®-Modul vereint 24 Zellen. Sie sind innen an der Frontplatte des Moduls verschraubt. Das Batterie-Management-System (BMS) lokalisiert und meldet eine defekte Zelle. „Es sind genau fünf Anschlüsse, die ich daraufhin lösen muss, um den Zellenblock mit der Frontplatte herauszuziehen, die Zelle auszutauschen und die Frontplatte wieder am Modul zu befestigen. Danach verkabele ich das Modul mithilfe der fünf Stecker und die Batterie ist wieder betriebsbereit.“ Der Austausch an Bord betrifft den Schiffsbetrieb somit nur minimal. „Richtig smart wird die Lösung, wenn die Module in mehreren Strängen zu einem großen Batteriesystem verschaltet werden.“ Das wäre bei einer Größenordnung ab rund 200 Kilowattstunden Gesamtenergieinhalt der Batterie der Fall. Der Strang mit der defekten Zelle ließe sich einfach abschalten, während die anderen Stränge das Schiff durchgehend weiter betreiben.

Am Ende des nützlichen Lebens der Zellen im Batteriesystem EASy Marine® können diese mehrfach ausgewechselt werden. Damit bleiben die anderen Teileinheiten der Schiffsbatterie, wie zum Beispiel Gehäuse, Kühlung und Verkabelung, – ganz im Sinne des Reuse – in einem zweiten, dritten oder in noch weiteren Leben erhalten. Die Zellen hingegen werden vom Hersteller zurückgenommen und von EAS dem Prozess des dritten R, dem eigentlichen Recycling, zugeführt.

Recycle: ökologisch und ökonomisch wertvolle Stoffe wiedergewinnen

Das Recycling von Lithium-Ionen-Zellen ist ein komplexer chemischer Prozess. Heute werden zumeist in einem metallurgischen Prozess bei hohen Temperaturen die Metalle wiedergewonnen, doch nicht alle Bestandteile einer Zelle lassen sich heute wieder in den Kreislauf bringen. „Es laufen viele Forschungs- und Entwicklungsprojekte zum Recycling von Lithium-Ionen-Zellen, da gibt es noch einiges zu tun“, sagt Dr. Klaus Brandt. „Doch grundsätzlich ist es für das Recycling wichtig, Materialien vorab gut voneinander trennen zu können.“ EASy Marine® erfüllt diese Voraussetzung für einen größtmöglichen Wertstoffkreislauf.

Die Komponenten der marinen Schiffsbatterie von EAS lassen sich leicht voneinander trennen. Das Aluminiumgehäuse wird entweder im Sinne des Rs Reuse weiterverwendet oder das Aluminium wird recycelt. Die Elektronik lässt sich ebenfalls leicht aus dem Modul entfernen und kann getrennt aufbereitet werden. Auch das Kupfer der Verbinder löst sich gut heraus. „Diese Trennung in einzelne Bestandteile ist ein großer Vorteil, zum Beispiel gegenüber den komplexen Batterien für Elektroautos“, sagt Dr. Klaus Brandt. „Insbesondere Metalle oder Metallverbindungen, die teuer sind, kann ich mit heutigen Methoden gut zurückgewinnen und in einen Kreislauf bringen.“ Verfahren, die der Zellherstellung aufbereitete Komponenten wie Elektrolyt, Anode oder Kathode wieder zur Verfügung stellen, seien technisch jedoch noch nicht reif. „Da muss noch einiges geschehen. Da müssen wohl auch vom Gesetzgeber erst entsprechende Verordnungen kommen.“

Aus ökologischer Sicht ist ein Aspekt des Recyclings maritimer Schiffsbatterien doppelt bedeutsam: die Verringerung des CO2-Ausstoßes bei der Gewinnung ihrer Rohstoffe. So ist zum Beispiel die Herstellung von Aluminium äußerst energieintensiv, gleiches gilt für die Aufbereitung von Kupfer. „Ich kann den CO2-Abdruck meiner Batterie daher deutlich verringern, wenn ich diese Metalle anstelle von Materialien, die aus neu abgebauten Erzen gewonnen werden, wiederverwende.“, sagt Dr. Klaus Brandt. „Das ist schon allein unter dem Gesichtspunkt der Schonung knapper Ressourcen wichtig.“ Hier führt das dritte R also wieder zum ersten R und schließt den Kreis von Reduce, Reuse und Recycling.